4. Устойчивость к химическому воздействию.

Данные этой таблицы служат только в качестве ориентира, т.к. на колесо оказывает влияние

множество факторов таких как: концентрация химической смеси, продолжительность

воздействия, влажность воздуха, температура при которой происходит воздействие и др.

По данным этой таблицы можно сделать вывод о предпочтительном (или нежелательном)

использовании тех или иных колес в агрессивных средах.

**** - отлично

*** - хорошо

** - нормально

* - плохо

|

Резина

|

Полипро-

пилен

|

Полиамид

|

Полиуретан

|

|

Слабые кислоты

|

|

|

|

|

|

Кислоты жирного ряда

|

**

|

***

|

|

***

|

|

Уксусная кислота (30%)

|

***

|

***

|

***

|

<

**

|

|

Олеиновая кислота

|

**

|

***

|

***

|

**

|

|

Раствор щавеливой кислоты (10%)

|

***

|

***

|

**

|

**

|

|

Сернистая кислота

|

***

|

***

|

**

|

***

|

|

Сильные кислоты

|

|

|

|

|

|

Раствор хлорноватистой кислоты (30%)

|

*

|

**

|

*

|

*

|

|

Раствор хромовой кислоты (10%)

|

*

|

**

|

**

|

**

|

|

Раствор фосфорной кислоты (10%)

|

**

|

***

|

*

|

*

|

|

Раствор азотной кислоты (10%)

|

*

|

***

|

*

|

*

|

|

Раствор серной кислоты (10%)

|

*

|

***

|

*

|

*

|

|

Слабые основания

|

|

|

|

|

|

Уксуснокислый алюминий

|

*

|

***

|

***

|

**

|

|

Углекислый аммоний

|

*

|

***

|

**

|

**

|

|

Серно кислый аммоний

|

**

|

***

|

**

|

***

|

|

Раствор цианистого натрия

|

**

|

***

|

***

|

**

|

|

Щелочные растворы при 80°С

|

**

|

***

|

***

|

**

|

|

Сильные основания

|

|

|

|

|

|

Нашатырный спирт

|

**

|

***

|

***

|

*

|

|

Раствор углекислого натрия (10%)

|

*

|

***

|

***

|

*

|

|

Раствор фосфатного натрия (10%)

|

**

|

***

|

***

|

**

|

|

Растворы гидроокиси натрия

|

*

|

***

|

*

|

*

|

|

Раствор силиката натрия (10%)

|

***

|

***

|

***

|

**

|

|

Спирты

|

|

|

|

|

|

Алкил-бензолы

|

*

|

**

|

***

|

*

|

|

Амиловый спирт

|

**

|

***

|

***

|

**

|

|

Этиловый спирт

|

**

|

***

|

**

|

***

|

|

Метиловый спирт

|

**

|

***

|

**

|

***

|

|

Пропиловый спирт

|

*

|

***

|

**

|

***

|

|

Растворители

|

|

|

|

|

|

Ацетон

|

**

|

***

|

***

|

*

|

|

Скипидар

|

*

|

*

|

*

|

*

|

|

Дихлорциклогексадиен

|

*

|

*

|

***

|

*

|

|

Диметиловый эфир

|

*

|

*

|

***

|

***

|

|

Метиловый кетон

|

*

|

***

|

***

|

*

|

|

Прочее

|

|

|

|

|

|

Морская вода

|

***

|

****

|

****

|

**

|

|

Вода при температуре 80°

|

**

|

****

|

****

|

*

|

|

Холодная вода

|

***

|

****

|

****

|

**

|

|

Мыльная вода

|

***

|

**

|

**

|

**

|

|

Насыщенный пар

|

**

|

**

|

**

|

**

|

|

Раствор хлористого натрия

|

*

|

****

|

**

|

*

|

|

Бензин

|

*

|

**

|

**

|

**

|

|

Нефть

|

*

|

*

|

***

|

**

|

|

Битум

|

*

|

**

|

***

|

***

|

|

Озон

|

*

|

**

|

**

|

***

|

|

Йодная настойка

|

***

|

**

|

*

|

*

|

Температурный режим эксплуатации наших колес.

Область применения колес фирмы “KAMA” от -40°С в морозильных камерах для шоковой заморозки пельменей

до +300°С в хлебных печах.

При низких температурах (как и при высоких) могут работать не все колеса.

Стандартный рабочий диапазон температур от –20°С до +50°С.

При более низких температурах колеса

приобретают жесткость, хрупкость и грузоподъемность резко снижается. Мы рекомендуем в каждом

конкретном

случае связываться с нашими специалистами – они обязательно помогут Вам и подберут

наилучший вариант.

|

У нас есть различные колеса для работы при высоких температурах. Мы

предлагаем полиамид армированный стекловолокном с рабочей температурой от -40°С до +130°С

(кратковременно до +170°С). Он находят

широкое применение в пищевой промышленности в

мясоперерабатывающих цехах и коптильнях. Также

у нас широкий выбор чугунных и фенольных колес

с рабочей температур до +300°С. В зависимости от

поверхности пола и нагрузки мы можем предложить

любой из этих вариантов.

|

|

5. Различные физические свойства колес.

Стартовое усилие – сила необходимая для приведения колеса в движение.

Величина этой силы зависит

от нагрузки, диаметра колеса, материала и формы

рабочей поверхности, смещения поворотного ролика,

типа и размера подшипника,

а также от поверхности, по которой движется колесо.

Сопротивлением

качению называют силу, необходимую для поддержания

равномерного прямолинейного движения.

Минимальным сопротивлением

обладают колеса большого диаметра с шариковым подшипником, немного

хуже

с роликовым и самым большим – со втулкой скольжения в оси колеса.

Одним из наиболее важных

факторов является выбор типа колес. Мы подробно

рассмотрим деление колес на различные типы

в зависимости от материала шинки

(контактного слоя). Основные материалы используемые для этого:

• термоэластичная резина

• твердая (стандартная) резина

• полупневматика

• пневматика

• полипропилен

• полиамид

• полиуретан

• чугун

• фенол

|

Ниже приводится таблица различных физических свойств колес в зависимости от материала шинки (контактного слоя):

1. Колеса фирмы “KAMA” с резиновыми шинками.

В зависимости от типов резины колеса фирмы “KAMA”

можно разделить на 6 групп: термоэластичные, стандартные,

двухкомпонентные, вулканизированные, полупневматика и пневматика.

Скачать таблицу 1

2. Колеса фирмы “KAMA” с полиуретановыми шинами.

В зависимости от жесткости полиуретана колеса можно

разделить на две группы. У колес с ободом из полиамида жесткий

полиуретан 96 Shore A красного цвета. На колесах с чугунным и

алюминиевым ободом – эластичный полиуретан 92 Shore A темно бордового

цвета.

Скачать таблицу 2

3. Монолитные колеса фирмы “KAMA”.

Монолитные колеса фирмы “KAMA” изготавливаются из полипропилена, полиамида, чугуна и фенола.

Скачать таблицу 3

6. Варианты установки колес.

7. Тесты готовой продукции.

Перед тем как предложить готовую продукцию Вам завод “KAMA” многократно тестирует колеса и колесные опоры.

Стандартный цикл тестов включает в себя:

• статический тест

• динамический тест

• тест на ударопрочность

• тест на коррозию во влажной среде

• температурный (для жаростойких колес)

Легкие серии проходят следующий цикл тестов:

1) статический тест – колесные опоры в течение двух дней находятся под нагрузкой, превышающей

указанную в каталоге в два раза.

2) динамический тест – проходит на круглом вращающемся столе с небольшими препятствиями при

максимально допустимой нагрузке на колесную опору не менее 6 часов. В последствии полученные

данные записываются в каталог.

3) тест на ударопрочность – колесная опора должна выдерживать четверть от максимального груза

(указанного в каталоге), брошенного с высоты двух метров.

Тесты серии средней грузоподъемности:

1) статический тест - колесные опоры в течение одного часа находятся

под нагрузкой, превышающей указанную в каталоге в два раза.

2) динамический тест - проходит на круглом вращающемся столе с

небольшими препятст-виями при максимально допустимой нагрузке на

колесную опору и скорости 4 км/ч не менее 6 часов. В последствии

полученные данные записываются в каталог.

Тесты колесных опор большегрузной серии:

1) статический тест - колесные опоры в течение одного часа находятся

под нагрузкой, превышающей указанную в каталоге в три раза.

2) динамический тест – проходит на улице при скорости до 16 км/ч с

максимальной нагрузкой и небольшими препятствиями в течение трех часов.

Искренне надеемся, что информация этого руководства поможет Вам

сделать правильный

выбор колес и колесных опор. Если остались вопросы – звоните,

наши специалисты всегда к

Вашим услугам.

|

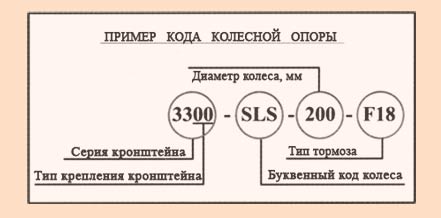

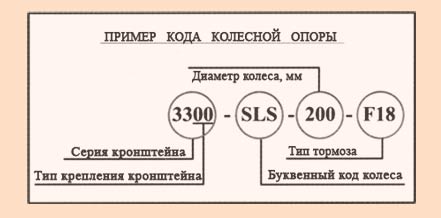

8. Система кодов колесных опор и условные обозначения.

Серии кронштейнов

Легкие серии: 1100, 1200, 1300, 1400, 1500, 1600, 1700,

1800, 1900, 2100, 2600, 2700, 2800.

Диаметр колеса: 28-200 мм; грузоподъемность: 14-100 кг.

Серии средней грузоподъемности: 3200, 3300, 3800.

Диаметр колеса: 80-260 мм; грузоподъемность: 60-300 кг.

Большегрузная серия: 4100, 4300, 4600, 5100, 5600, 6700.

Диаметр колеса: 55-380 мм; грузоподъемность: 90-2800 кг.

Серия из нержавеющей стали: 3400, 3500, 3600.

Диаметр колеса: 80-150 мм; грузоподъемность: 60-200 кг.

Колеса: Диаметр: 28-415 мм; грузоподъемность: 14-2000 кг.

|

|

Тип крепления кронштейна

|

|

|

|

|

|

|

00 – отверстие под болт

|

01 - болт

|

02 - площадка

|

04 – штырь

подробности >>

|

05 – штырь

|

07 –фиксирова-нная площадка

|

25 – раздвижная цапфа

подробности >>

|

Буквенный код колеса

1-я буква кода

Материал обода

B Термостойкий фенол

С Усиленный термопластик

D Литой чугун

M Полипропилен

P Полиамид

R Большегрузный полиамид

S Сталь

Z Большегрузный алюминий

|

2-я буква кода

Материал шинки

B Термостойкий фенол

D Литой чугун

E Голубая и серая резина

H Пневматическая

L Черная литая резина

M Полипропилен

N Резина двухкомпонентная

P Полиамид

T Термоэластичная резина

U Полиуретан

V Вулканизированная резина

Y Вулканизированная резина

|

3-я буква кода

Тип подшипника

B Подшипник скольжения

C Стальные вкладыши в ступицу

D Стальная втулка скольжения

M Шариковый подшипник

P Полиамидная втулка скольжения

R Прецизионный шарикоподшипник

S Роликовый подшипник

|

Тип тормоза

F04 – тормоз колеса

F18 – тормоз колеса и кронштейна

F09 – усиленный тормоз колеса и кронштейна

Тип подшипника

|

|

|

|

|

|

B – подшипник скольжения

|

С – специальные вкладыши

|

P – подшипник

скольжения с

пластиковой втулкой

|

S – роликовый подшипник

|

M – шариковый подшипник

|

R – прецизионный шариковый подшипник

|

Условные обозначения.

|